La piste la plus sérieuse pour développer une économie circulaire de la construction reste de ne pas démolir les bâtiments mais de les rénover et de les transformer en conservant le maximum de substance bâtie. La transformation de la halle bleue de BlueFactory à Fribourg est un exemple réussi d’application des principes de l’économie circulaire.

16.01.23 — Mélanie Pittet-Baschung — Modifié le 18.09.23

Economie circulaire : l’exemple de BlueFactory

Notre proposition: transformer plutôt que démolir

Ce projet a permis de transformer un bâtiment sans qualité, une halle industrielle quelconque, en un bâtiment pionnier répondant déjà aujourd’hui aux exigences climatiques pour 2050. Quand nous avons été approchés en 2014 par BlueFactory - BFF SA pour la construction d’un bâtiment sur l’ancien site industriel de Cardinal, nous leur avons proposé de transformer la halle d’embouteillage dont la démolition avait déjà été programmée. La Halle bleue, comme elle était surnommée, présentait des caractéristiques idéales : une structure poteaux-poutres métalliques avec un grand entraxe et une belle hauteur sous plafond.

Une construction en bois suisse

Notre projet a consisté à intégrer 126 modules en bois de différentes tailles dans la halle. Ces modules empilés sur trois niveaux s’organisent tel un village autour de rues et des places. Cette construction modulaire offre une bonne flexibilité aux start-ups qui s’y sont installées. Les 800m3 de bois nécessaires ont été coupés dans les forêts locales, sciés et transformés dans le canton de Fribourg. La provenance suisse du bois a été attestée par un label Bois Suisse. Les éléments en bois lamellé collé préfabriqués constituant les box ont été montés directement dans la halle sur le sol existant. Une double économie a été ainsi réalisée. Les sols n’ont pas été démolis, limitant la production de déchets, et il n’a pas été nécessaire, ou seulement ponctuellement, de construire des fondations. Outre la structure porteuse et les sols, près de 60% des éléments de façades ont été laissés en place. Ces caissons métalliques isolés ont été doublés par une peau en polycarbonate qui assure l'éclairage naturel de la halle.

Une consommation d’énergie extrêmement faible

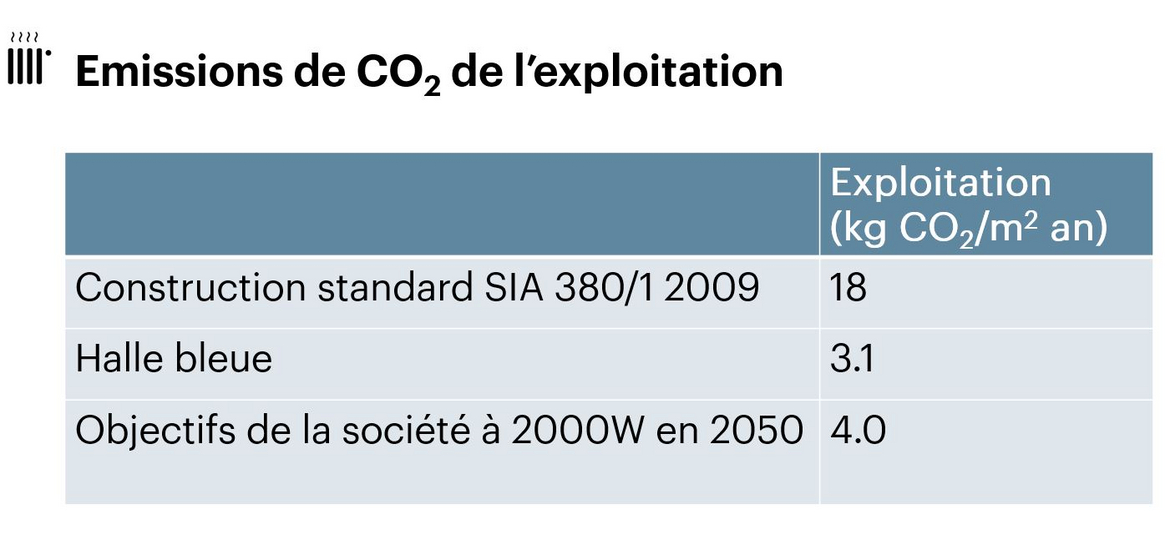

Afin de réduire au maximum l’énergie pour l’exploitation du bâtiment, seuls les box sont chauffés ou refroidis. La halle est juste tempérée grâce aux rejets de chaleur provenant de l’activité des occupants. Une pompe à chaleur, alimentée par 1800 m2 de panneaux photovoltaïques en toiture, chauffe les box. Pour limiter au maximum les déperditions thermiques, ils ont été réalisés selon les standards passifs. Ils sont isolés vers l’extérieur par des panneaux en fibres de bois de 25 cm d’épaisseur, qui sont peints dans des couleurs vives. Avec 3 kgCO2/m2an, les émissions de CO2 de l’exploitation sont 6x inférieures aux exigences légales actuelles et sont même inférieures aux objectifs de la société à 2000W préconisés par la Confédération pour 2050.

Travail avec des entreprises locales

En novembre 2014, l’entreprise Pavatex qui produit de l’isolation en fibres de bois, a annoncé son intention de fermer son site de Fribourg. Présente depuis près de 60 ans dans la capitale fribourgeoise, l’usine a invoqué des frais de production trop élevés et a délocalisé la production en France. Cette nouvelle tombait mal pour le projet BlueFactory. Comme nous avions besoin d’une grande quantité de panneaux isolants pour les box, nous avons décidé de contacter l’entreprise, profitant de liens privilégiés nés d’une collaboration de longue date. Après discussion, ils ont proposé de relancer une chaîne de production uniquement pour fournir les quantités nécessaires au projet. En effet, l’usine en France n’était pas encore terminée et les machines étaient toujours à Fribourg.

Des distances de transport limitées

Ils se sont même adaptés à la demande en produisant un isolant spécifique au projet à partir de deux matériaux différents. Ce qui a grandement facilité la pose et limité les coûts. L’isolation ainsi produite à La Pisciculture a été directement livrée à BlueFactory situé à quelques centaines de mètres plus loin. Difficile de faire plus court. Cette distance limitée a contribué à un bilan carbone très faible de la construction.

Une fin de vie réfléchie

Dans le cadre d’une économie circulaire, la déconstruction du bâtiment en fin de vie doit être pensée pour limiter les déchets. Là aussi, cette question a été intégrée dans la conception du projet. Comme la durée de vie de l’ouvrage est limitée, le temps de construire les nouveaux bâtiments sur le site, la déconstruction a été réfléchie en amont. Les box sont ainsi conçus pour être démontables grâce à des assemblages mécaniques. Ils sont aisément transportables sur un autre site grâce à des dimensions adaptées aux transports en camions. Ils sont utilisables de façon autonome à l’extérieur moyennant l’apport d’une étanchéité. Ils pourraient par exemple facilement être réutilisés comme box pour des écoles.

Un projet phare répondant aux exigences de la société à 2000 watts pour 2050

Avec l’utilisation de bois et de matériaux bio-sourcés, la conservation de la structure porteuse et d'une grande partie du bâtiment, la réduction des besoins en énergie et une conception qui intègre la déconstruction en fin de vie, la halle bleue de BlueFactory est une construction exemplaire en termes d’économie circulaire. Grâce à cette conception, le bilan carbone de la construction est si faible qu’il correspond aux exigences de la société à 2000 watts préconisées par la Confédération à l’horizon 2050 à savoir 10 kgCO2/m2 an.

> La halle bleue, premier projet du quartier BlueFactory, donne l’exemple pour les futures constructions du site.